引言

若将消费互联网与工业互联网相比较,消费互联网就好似一片宽度为1000米、深度仅有1米的水域,而工业互联网则类似于宽度有1000米、深达10000米的海域。消费互联网因为被限制了深度,便只能在浅显的焦虑中创造出一种消费趋势。相较之下,工业互联网的运行则需要更深的“海沟”,工艺智能化就像这“深邃海沟”内的一艘潜艇,它的每一个数据都需经过精心的设计和采集,且准确性必须达到100%,才能在海域中按计划航行。

工艺专题系列将为大家深入阐述每一艘“工艺潜艇”的智能化航行实践道路,今日我们将聚焦于折弯工艺智能化。

1、折弯工艺是什么?

折弯工艺是一种金属加工技术,广泛应用于离散制造业领域。早期人们利用简单的工具和方法,对金属板材进行弯曲和折合的操作。随着工业革命的到来,特别是各类机器和设备的引入,折弯工艺得以进一步发展和普及。

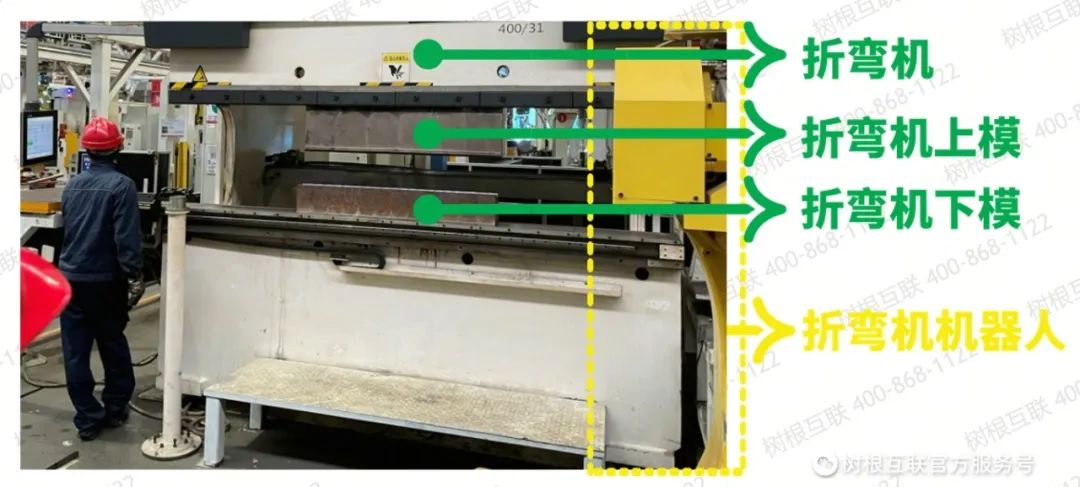

现代的折弯工艺已经登录了自动化、数字化和智能化的阶段,金属板材借助于折弯机、折弯模具、折弯机器人等,通过一系列的折弯和弯曲操作,使其形成各种形状和结构,为满足复杂需求提供了可能性。

折弯工艺常见的工业制造领域应用场景如下:

(1)电子行业:

例如在电脑、电视、音响等电子设备的生产过程中,许多外壳和支撑结构需要通过折弯工艺来制作;

(2)航空航天行业:

飞机、火箭的各种壳体部件、高精度的内部构造件等都会用到折弯工艺;

(3)汽车制造业:

采用折弯工艺制作各种汽车部件,如车身、车门、车顶、引擎罩等;

(4)机械制造:

许多金属零件需要通过折弯工艺来制造出不同形状和尺寸;

(5)能源行业:

如风力发电和太阳能电池板制程中,折弯工艺在金属框架的制作上发挥重要作用。

除以上所述的应用之外,还有许多其他行业也会使用到折弯工艺,如石油、化工、造船、军工等行业。

2、折弯工艺面临的挑战

2.1 折弯回弹的知识经验不足

折弯工艺中的主要挑战在于折弯回弹问题。针对同一规格和型号的板材(如:均为10mm厚的Q345B钢板),尽管来源可能不同,即不同厂家或者同一厂家不同批次的板材,其回弹角度仍存在差异。

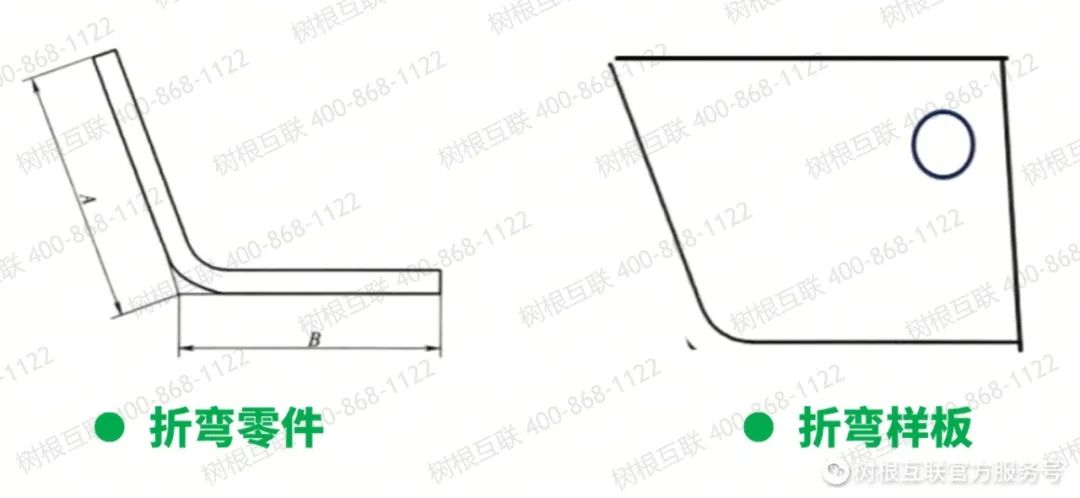

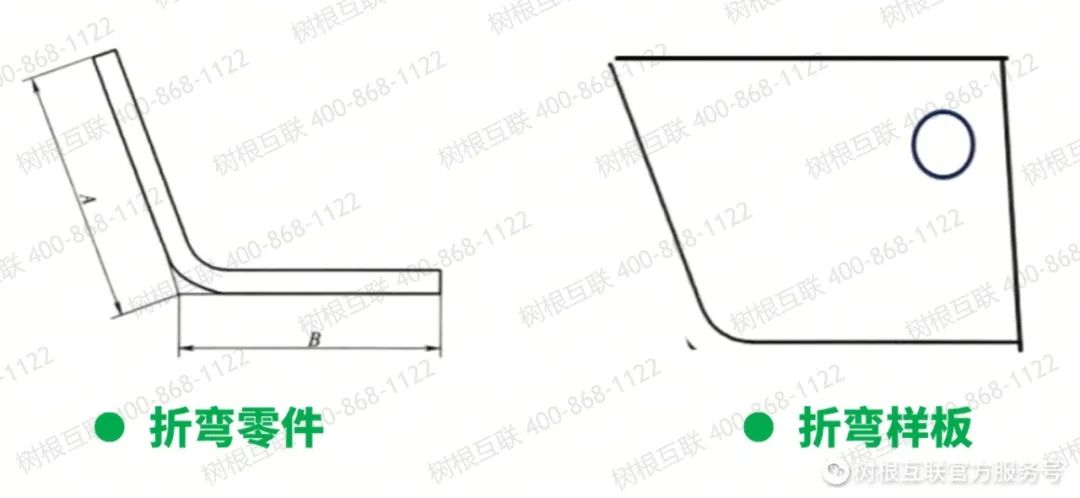

为确保折弯精度,常见的做法是根据折弯件的工艺要求制作相应的折弯样板(如下图所示),并在每次板材完成折弯后,将零件置于工作台用样板进行回弹角度测量。然后根据测量结果,操作人员需要依靠他们的经验对折弯机的程序进行调整和返工。

这个环节中,操作人员的经验至关重要,甚至可以说是一种不轻易传授的“绝技”。这些操作与调整的"knowhow"(知识经验)都存在于操作人员的大脑中。新入职或经验不足的员工常在折弯返工时产生问题,如力道不足或过大。

若压过度导致折弯角度过小,可能需要将零件翻转后重新压制,这种情况将大幅降低工作效率并可能产生质量问题。据统计,折弯工艺在设备有效作业率上,达到35%就可视作良好,有些甚至只能达到15%左右。因此,折弯工艺中的"knowhow"(知识经验)问题已经成为一种行业痛点。

2.2 折弯定位的限制不足

除此之外,折弯过程中还需要人工调整折弯机的后定位系统。有时,操作人员可能出于避免麻烦而忽略对后定位设备的调整,而是采用划线的方式确定折弯线。由于缺少定位的限制,这种做法经常导致折弯线的偏移,进而严重影响了产品的质量和后续工序的流程。

正常情况下,折弯一次的合格率通常只有50%至60%;而在较差的情况下,这一比率低至30%。加上折弯工艺的执行情况常常难以进行监控,这给后续的组焊和装配工序无疑增加许多困难与挑战。

3、折弯工艺智能化最佳实践

3.1 折弯工艺的“假智能化”

在工业互联网领域中,我们经常可以看到一些“假智能化”的现象。例如,有些公司可能通过购置一台数控设备、一台机器人和数据采集系统,就以为实现了“智能化”,殊不知这并不能等同于真正的智能化。如果一个系统未能达到自适应和自决策的程度,将其称之为“智能化”相当于一种误导。因为一个系统仅仅集结了一些高科技装备,却并未能通过先进的技术手段解决核心的工艺痛点,那么所谓的“智能化”也只是名不副实。只有当系统成功解决了核心工艺痛点,才能真正地实现智能化。

3.2 三一重工折弯智能化实践解读

以三一重工的折弯智能化应用为例,其解决方案针对三个核心的工艺问题:

(1)智能后定位系统:

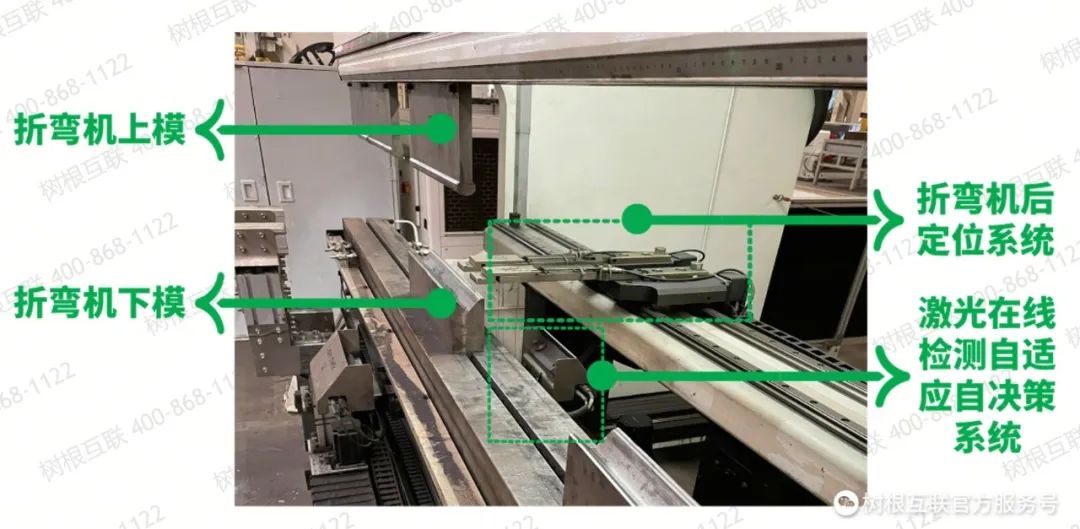

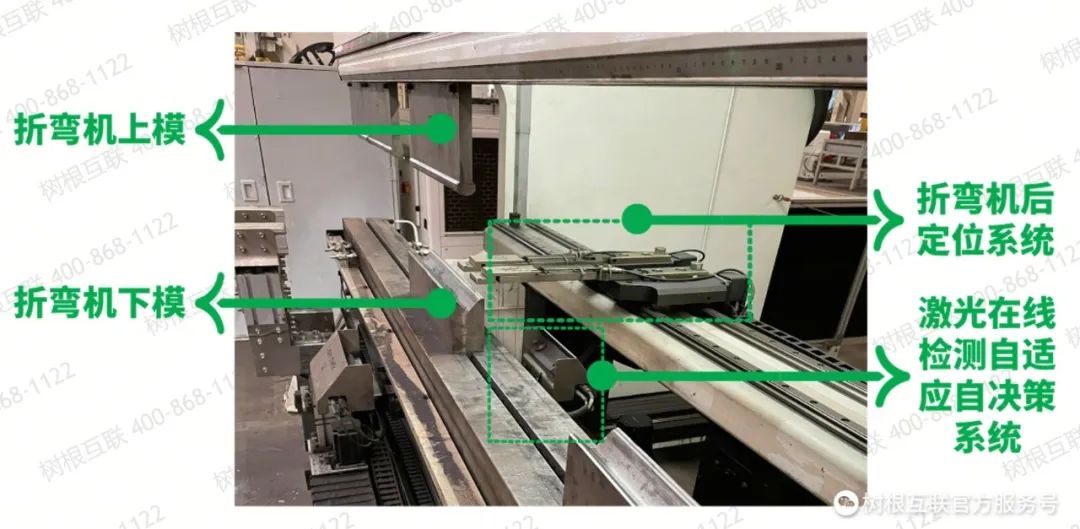

无需人工调整折弯机后定位,该系统能根据工艺要求自行调整定位,从而避免折弯线的偏移而影响产品弯折质量;

(2)机器人随动系统:

该系统使得机器人能随着零件的折弯过程同步进行动作,优化整个工艺流程,提高设备生产效率;

(3)在线检测及折弯机反向控制系统:

通过在线检测实时采集加工件信息,工业互联网通过采集回弹数据,经过模型和算法运算后,系统自主决策需要使用什么样的工艺参数进行修正,并直接通过系统反向控制折弯机进行返工。如果一次折弯未达到标准,系统将自主决策再行折弯直至尺寸合格,这样大大提高了工作效率和产品质量。

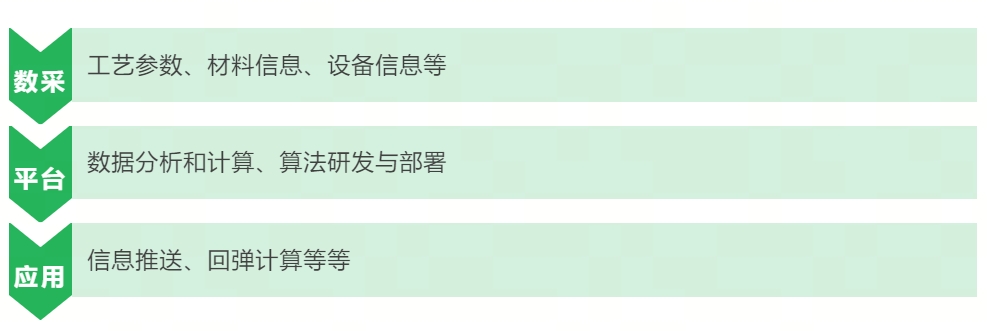

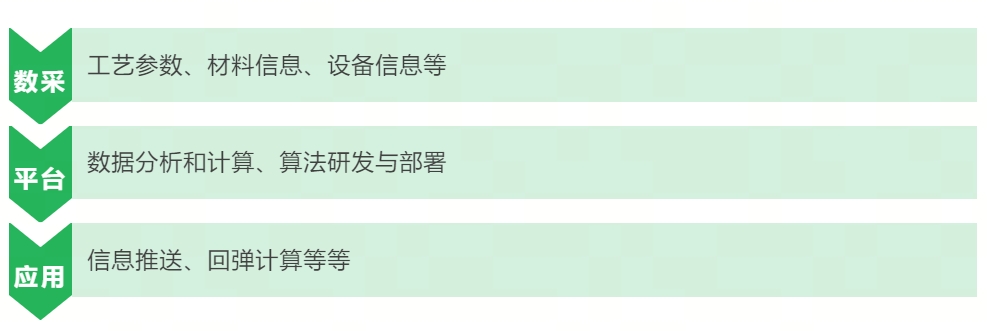

针对以上问题的技术路线如下:

1、其中,在进行折弯工艺智能化过程中,需要采集的数据类型主要包括以下几类:

(1)工艺参数:

如弯曲角度、弯曲长度、弯曲力度、弯曲速度、弯曲次数等;

(2)材料信息:

如材料类型、厚度、硬度、强度、弹性模量等;

(3)设备信息:

如机器状态(包括精度、稳定性等)、设备环境(如温度、湿度)等;

(4)质量数据:

需要收集折弯后产品的质量数据,如准确性、错误类型和数量等,以利于进行质量预测和改进;

(5)工时数据:

需要收集工人的工作时间、设备运行时间等,以便进行效率分析和改进。

这些数据可以用于建立一种或多种算法模型,如预测模型、优化模型,进而实现智能化的生产调度,质量控制,生产效率提高等。对折弯工艺的数据收集和分析能够帮助工程师更好地理解和改进生产过程,提高产品质量和生产效率。在数据分析时,还需要注意数据的质量问题,如是否存在缺失值、异常值,数据是否准确等。根云-工业连接(工业数据采集平台)通过采集折弯工艺智能化过程中的各类数据,保证数据的及时性、真实性和准确性,为后续数据分析和建模奠定基础。

2、数据实时采集完成后,将直接上传至工业互联网平台进行数据计算、分析和应用开发,数据分析基于相应的折弯算法,从而形成相关应用进行落地,如指标分析、设备报警、关键信息推送等。

3、基于工业互联网平台形成面向不同角色的应用,典型应用场景如下:

(1)设备管理人员:

根据折弯程序开始时间、折弯结束时间,工业互联网平台可运算出设备在线率、设备作业率、作业工时等基础需求数据,供设备管理人员管理使用;

(2)中层管理人员:

平台通过计算提供工艺执行率、设备瓶颈率、设备完好率等,满足中层管理人员的决策分析;

(3)其他角色:

针对核心参数如模具的开口尺寸、上模的下压量、板材厚度等数据也可采集至工业互联网平台,结合不同需求的模型、算法,把结果推送给其他用户,如工艺问题推送给工艺工程师,设备使用情况推送给制造工程师,设备产能使用情况推送给排产工程师等。

3.3 折弯智能化应用价值

随着数据量的逐步增加,我们可以预期机器学习将逐步走向成熟,最终达成具有自适应、自决策、反向控制等特性的智能化目标。在实现折弯智能化之后,折弯机的有效作业率可以提升至60%-80%,零件的一次成型合格率也有可能升至100%。此外,折弯工艺的专业技术知识经验也将全部集成至系统中。

400-868-1122

400-868-1122

根云工业互联网平台

根云工业互联网平台

返回

返回