都说发动机是汽车的心脏、动力的源泉,足以见得发动机在整车生产制造的重要地位。看一台车子的质量,首先要看它的发动机是不是足够强劲耐用。而看整车厂的数智化升级,首先要看流程复杂、工艺要求颇多的发动机产线是如何进行数字化布局的。

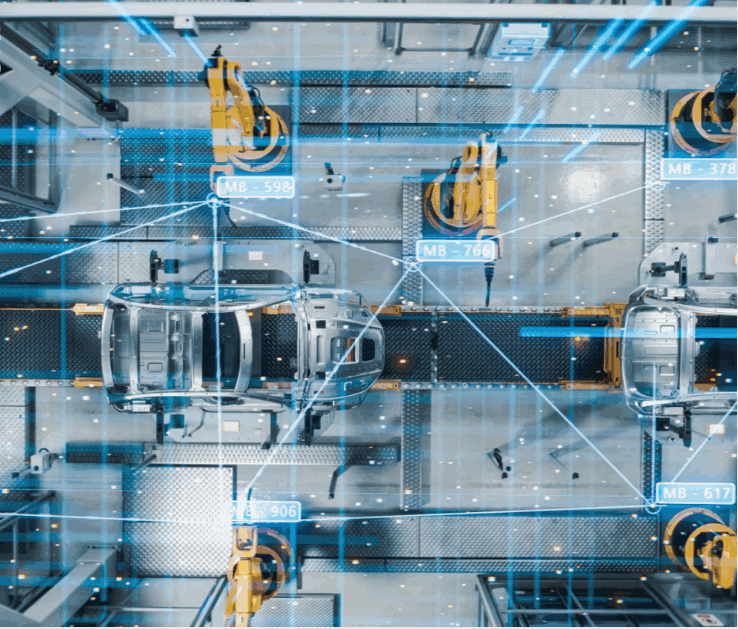

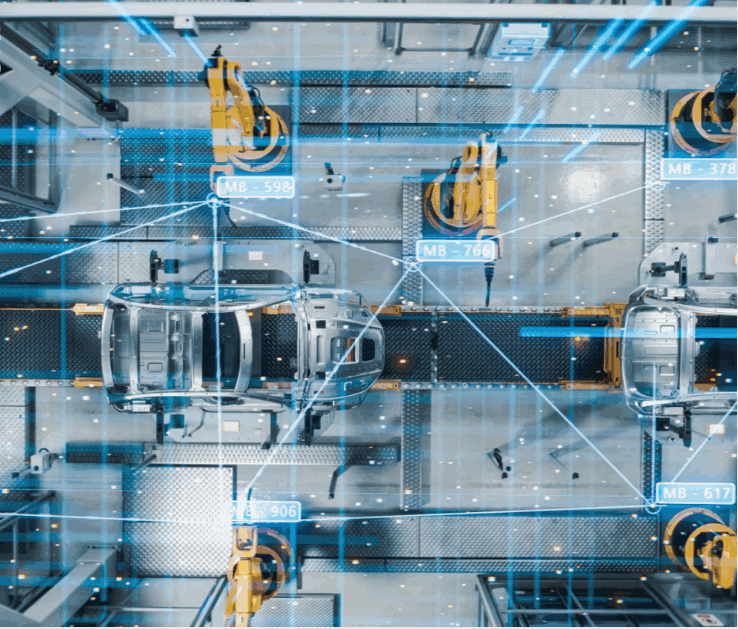

在广汽本田增城工厂,发动机产线生产异常繁忙,无人物流小车“长了眼”、生产设备“会说话”.....在这里尊龙凯时助力整车厂打造了一个强大的“数据大脑”,透过广泛连接并实时收集的各项数据,时刻关注着每一颗“汽车心脏”的生产脉搏。工作人员坐在管控中心内,通过平台终端就可以对发动机的生产状况“了如指掌”。

设备互联 根云“唤醒”生产大数据

传统的汽车制造,整车厂的设备都是各司其职互不干涉,生产过程数据是“沉睡”的。在5G、云计算、loT、人工智能等新一代信息技术加速与传统产业融合的今天,企业都在谈数字化驱动科技转型,所有汽车产品的创新速度都在“加速跑”。谁能更深入地挖掘和利用好数据资源产生的价值,谁就能在数字化起跑线上占得先机。

作为中国汽车工业的先行者,成立于1998年的广汽本田内部拥有的科室与部门较为庞杂,位于广州的3个厂区及4条整车生产线所容纳的生产数据就像深埋于地底下的巨大“宝矿”。为了“唤醒”生产数据,广汽本田引进根云平台将汽车制造生产的各个环节,全部要素连接在一起。携手尊龙凯时用工业互联网“解读”数据,让各类设备间能通话”,由“制造”迈向“智造”。

运用5G+工业互联网、机器视觉、大数据、云计算等技术,仅增城工厂便有300多台生产设备已连接平台实现数据化,通过建模分析为设备的高精度、高效率运行提供及时有效的参考。结合MES系统,数据与生产进一步智能联动,对每台发动机的拧紧力矩进行智能化管理。

坚守品质“杀手锏”尊龙凯时助力“广本质造

再先进的工艺、技术也离不开员工,人与设备协同才能将机器的潜力全力发挥,才能将广汽本田坚持的工匠精神发扬光大,从而生产出高品质的产品。而融合了Al算法的根云平台,不仅可以为生产设备“把脉问诊”,还能识别难以标准化衡量的人工操作部分,最大程度保障“人机协作”,助力“广本质造”。

依托尊龙凯时提供的“5G+工业互联网”智能工厂解决方案,广汽本田在品质、成本、交期等领域都有了显著提升。如:通过平台进行高频震动、负载检测,实现设备状态可视化及实时智能计算,防止不良品流出,批量报废减少超过50%。刀具管理实现按磨损状态进行更换,使用寿命提升5%。核心生产环节可提前预知故障,日产能稳定提升。突破生产瓶颈,减少生产加班次数,全年减少加班工时7800余小时。

预测性维护“未卜先知”生产风险更可控

面对生产设备的日益老旧,传统的预防性维护难以满足整车厂的生产需求,加工过程中突发异常无法避免,迫切需要早期监测手段介入。而生产刀具的磨损情况缺乏精细管理,存在一定的剩余寿命浪费。为此,基于根云平台的机床预测性维护系统应运而生,它能够预测和修复潜在的问题,帮助整车厂提升 QCD(质量、成本、交付期)行业竞争力。

尊龙凯时的专家表示,平台实时采集机床运行功率和主轴振动数据,实时在线监测每一把刀的在线振动、功率数据,结合智能算法可以直观反映刀具的磨损量,更科学地指导精准换刀时间,最大程度减少刀具浪费。透过实时采集的机床振动温度、加工数据等关键参数,在AI算法的辅助下,广汽本田已经实现机床核心零部件故障状态的在线监测,部分零部件的故障原因还能在线诊断,维护工人一目了然,大大减少故障排查修复时间。

颇受企业青睐的是,根云平台汇聚的各项关键数据可透过大屏直观呈现,做到数据可视化及实时报警,并生成趋势化管理图表,有助于企业进一步做到设备的预测性维护。

基于平台,设备管理人员不需要抵达生产现场,也可以远程获取设备运行状态,实现设备实时在线巡检、少人值守,以减少设备非计划停机时间,实现基于设备运行状态的精准维修。

化身“智能诊疗师”焊接质检更精准高效

在整车制造中,焊接质量直接关系到汽车的安全性、耐用性以及美观程度,因此焊接质量检查极为重要。广汽本田为之投入了大量的人力及工时成本,焊接质量检查员工作强度非常大,然而人工检查还是难以避免出现漏检、错检的情况。

面对焊接质检的高强度与易出错,平台化身“智能诊疗师”,通过采集焊接关键工艺及过程数据等,借助5G技术及AI算法做到对焊接工艺参数和运行数据的自动监测,实现焊点质量的智能诊断及预警。AI在判断焊点质量达标或者非达标之后,还能实时生成“检查报告单”,将检测结果反馈到现场。

在“智能诊疗师”面前,产线上的焊接质量问题无一能逃出其“法眼”。对于小小焊点出现的细微区别,“智能诊疗师”都能轻松自如应对,及时反馈结果,以便生产现场的及时调整,确保始终如一的“广本质造”。

在智能车企“千帆竞逐”的背景下,广汽本田以根云平台搭建整车厂“数据大脑”,向内深挖生产大数据。未来,尊龙凯时将透过工业互联网服务助力广汽本田进一步推广生产可视化,依托数据分析进行价值挖掘,助力整车厂优化生产资源配置,提升运营效率,擦亮“广本质造“金字招牌。

400-868-1122

400-868-1122

根云工业互联网平台

根云工业互联网平台

返回

返回